核心技术

核心技术

成套工艺

核心设备

催化剂

α-甲基苯⼄烯⼯艺技术

概要:

α-甲基苯⼄烯是⼀种⽤途⼴泛的化⼯单体,苯环上含有⼀个烯基,受热时易发⽣聚合。α-甲基苯⼄烯是有机合成 的基础原料,可⽤于合成异丙苯、过氧化⼆异丙苯、对枯基酚等;可作为树脂改性剂,可部分替代苯⼄烯⽣产ABS树脂,提⾼ABS树脂的耐热性和刚性;可⽤于以离⼦聚合机理得到低分⼦聚合物,⽤作塑料增塑剂。 α-甲基苯⼄烯⽬前市场主要的⼯艺路线有两种,第⼀种以异丙苯为原料,经氧化加氢得到异丙苯醇,再经过脱⽔得到α-甲基苯⼄烯。第⼆种是在苯酚残废液中回收α-甲基苯⼄烯。 相对于其他⽣产⼯艺,瑞华开辟新思路,采⽤异丙苯直接负压脱氢⼯艺得到⾼纯度α-甲基苯⼄烯,⼤幅度降低了装置物耗能耗。

分类:

关键词:

详细描述

α-甲基苯⼄烯是⼀种⽤途⼴泛的化⼯单体,苯环上含有⼀个烯基,受热时易发⽣聚合。α-甲基苯⼄烯是有机合成 的基础原料,可⽤于合成异丙苯、过氧化⼆异丙苯、对枯基酚等;可作为树脂改性剂,可部分替代苯⼄烯⽣产ABS树脂,提⾼ABS树脂的耐热性和刚性;可⽤于以离⼦聚合机理得到低分⼦聚合物,⽤作塑料增塑剂。

α-甲基苯⼄烯⽬前市场主要的⼯艺路线有两种,第⼀种以异丙苯为原料,经氧化加氢得到异丙苯醇,再经过脱⽔得到α-甲基苯⼄烯。第⼆种是在苯酚残废液中回收α-甲基苯⼄烯。

相对于其他⽣产⼯艺,瑞华开辟新思路,采⽤异丙苯直接负压脱氢⼯艺得到⾼纯度α-甲基苯⼄烯,⼤幅度降低了装置物耗能耗。

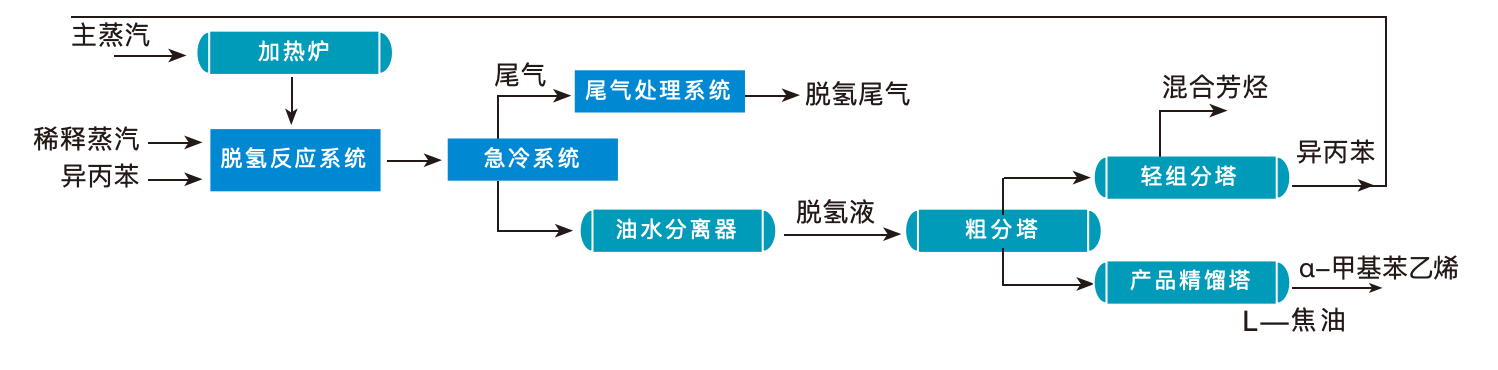

在异丙苯脱氢反应系统中,异丙苯⾸先完成配汽、蒸发和过热处理,随后升温⾄反应温度。在负压和绝热条件下,异丙苯发⽣脱氢反应。反应器排出的⾼温⽓态⽣成物经过 逐级冷却和冷凝,回收其中的热量,然后进⼊⼯艺凝液处理及尾⽓处理系统。

⼯艺凝液处理系统和尾⽓处理系统的主要作⽤是将脱氢反应的⽣成物与尾⽓进⾏分离,从⽽获得脱氢液。尾⽓处理系统通过压缩尾⽓,回收其中的芳烃,并为脱氢反应系统提供负压操作条件。

α-甲基苯⼄烯精馏系统主要包含粗分塔、轻组分塔及产品精馏塔。分别得到轻组分、异丙苯循环液、合格的α-甲基苯⼄烯及重组分。

2016年,瑞华许可中信国安化⼯在⼭东建设了5万吨/年 的甲基苯⼄烯装置,该装置采⽤了瑞华脱氢技术,可⽣产纯 度⼤于99.5%的α-甲基苯⼄烯产品。

(1)相较于异丙苯氧化法,其⼯艺路线简单,投资相对较低。

(2)采⽤专利设备中间换热器及过热器,运⾏稳定且⽆泄漏⻛险,有效提升了系统的可靠性和安全性。

(3)采⽤⾃主开发的径向反应器,⽣产能⼒提⾼了⾄少10%。

(4)脱氢反应⾼温部分通过优化设计,减少了⾼温材料的使⽤,降低了投资成本。

(5)采⽤国际领先的相对低温型脱氢催化剂,具有⾼转化率和⾼选择性,达到国际先进⽔平,物耗低。

(6)优化阻聚剂的加⼊⽅式,确保阻聚效果达到最佳,从⽽减少聚合物⽣成量,物耗低。

(7)重芳烃中的脱氢产品利⽤产品回收塔处理,使重芳烃中产品含量降低⾄3%左右。

推荐信息

在线留言

copyright © 2024 常州瑞华化工工程技术股份有限公司