2021中国国际石化及下游产业技术大会暨第九届国际轻烃综合利用大会精彩分享

3月17日下午, 2021中国国际石化及下游产业技术大会暨第九届国际轻烃综合利用大会设立的可降解材料技术论坛上,与会专家们就多种可降解材料的制备、研发、应用及产业发展趋势等进行了精彩分享。

BDO拦路虎:电石原料紧缺,天然气法审批难

东方证券研究所化工行业首席分析师 倪吉

东方证券研究所化工行业首席分析师倪吉指出,目前可降解塑料已经进入行业爆发期,国内大规模PBAT项目也层出不穷,规划产能已达500万吨/年左右。随着供给扩张和技术成熟,PBAT价格预计也有望进一步下降,与PLA共同成为可降解塑料发展的重要材料。

PBAT新项目不断增加,说明该产品技术壁垒较低。虽然短期盈利较好,但如若不能在改性和制品上有所突破,远期来看难免陷入成本竞争,一体化程度、规模化效应、成本控制将成为衡量其竞争力的关键指标。

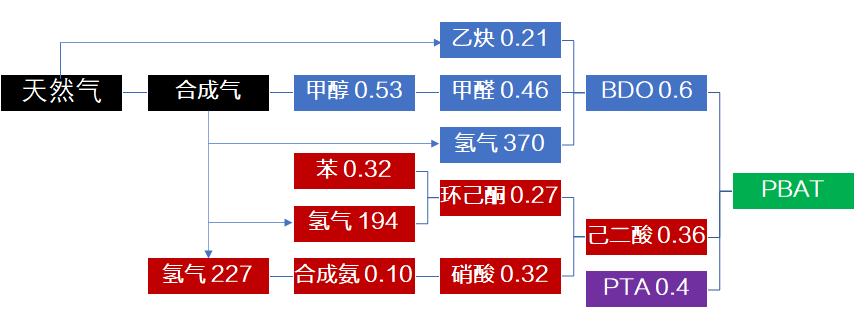

PBAT主要原料是BDO、己二酸和PTA,其中BDO和己二酸的生产过程都要用到大量氢气(或合成气),包括甲醇与合成氨合成、苯加氢等。采用天然气路线生产BDO来配套PBAT,副产的合成气正好可以满足己二酸的氢气用量,理论上在原料端只要有天然气、苯和空分(提供氮气与氧气),就可以生产出符合PBAT需求的BDO与己二酸产品。所以,天然气法BDO具有独特优势。

图 生产1吨PBAT所需的原料配套

(产品后数字表示单耗:吨,氢气单位:方/吨)

但BDO受制于电石紧缺和天然气法审批,可能成为限制PBAT扩产的门槛。

生物可降解材料将进化为生物安全性材料

陕西延长西大先进技术研究院副院长,西北大学研究生导师 杨东元

(以下仅代表专家个人观点,不代表任何单位或机构)

陕西延长西大先进技术研究院副院长,西北大学研究生导师杨东元指出,生物法制备可降解单体存在成本仍较高、规模性原料获得仍有不确定性、粮食安全、三废排放等问题,比如2.5吨玉米才能得到1吨PLA。

相对而言,化石原料制备可降解单体具有规模性原料价格低廉、来源丰富易得、成本较低、规模效应显著、污染排放集中等优势,比如煤制乙二醇路线制PGA,成本可接近PE。

杨东元表示,未来的材料将由生物可降解材料向生物安全性材料进化。未来的可降解材料将具备三项特征:

一是亲和人体,从生物可降解环境友好迈向生物可吸收;

二是融为一体,从千百年自然降解回归迈向小时级代谢;

三是智能材料, 从固化材料理化特性迈向可调控可修复。

降解塑料改性的三个方向

中国科学院理化技术研究所工程塑料国家工程研究中心高级工程师 王萍丽

中国科学院理化技术研究所工程塑料国家工程研究中心高级工程师王萍丽指出,降解塑料替代是塑料污染源头减量的重要途径。降解塑料的改性有合金化、廉价化、功能化三个方向。

当前,降解塑料制品需求结构为:

●膜袋类日用制品:最主流产品,技术成熟,海南明年需求4.8万吨;

●餐盒餐具:高速发展产品,技术有待完善,海南明年需求1.5万吨;

●地膜:禁塑令涵盖制品,技术基本成熟,价格离市场接受差距大;

●快递:禁塑令涵盖产品,降解胶带有待完善,企业正在尝试储备,观望市场。

降解塑料树脂需求结构为:

●PBAT:主流基础产品;

●PLA:主流基础产品;

●PBS:高速的发展基础材料;

●PGA/PPC/PHA/PCL:功能型材料。

什么样的高分子材料能够生物降解

中国石化仪征化纤有限责任公司高级专家、教授级高工 戴钧明

中国石化仪征化纤有限责任公司高级专家、教授级高工戴钧明指出,生物可降解高分子材料的降解具有生物物理、生物化学效应,还伴有其他物化作用,如水解、氧化等;降解情况取决于高分子的大小和结构,微生物的种类及温度、湿度等环境因素;不同化学结构生物可降解能力强弱依次为:脂肪族酯键、肽键>氨基甲酸酯>脂肪族醚键>亚甲基;分子量大、分子排列规整、疏水性大的高分子材料不利于微生物的侵蚀和生长,不利于生物降解;降解产生的碎片长度与高分子材料单晶晶层厚度成正比,极性越小的共聚酯越易于被真菌降解,细菌对a-氨基含量高的高分子材料的降解作用十分明显。

目前,生物降解的机理尚未完全研究透彻。

CO2资源化利用有10种途径

奥克控股集团创新院副院长 孔凡志博士

奥克控股集团创新院副院长孔凡志博士指出,CO2资源化利用有以下10条途径:①以CO2为原料生产化学品;②以CO2为原料生产燃料;③利用微藻类来进行生物转化;④用作混凝土建筑材料;⑤CO2增强油田再生(CO2-EOR);⑥碳捕集及存贮的生物能源(BECCS);⑦增强风化作用;⑧包括植树造林和再森林化的林业技术;⑨通过土壤碳封存技术的土地管理;⑩生物碳。

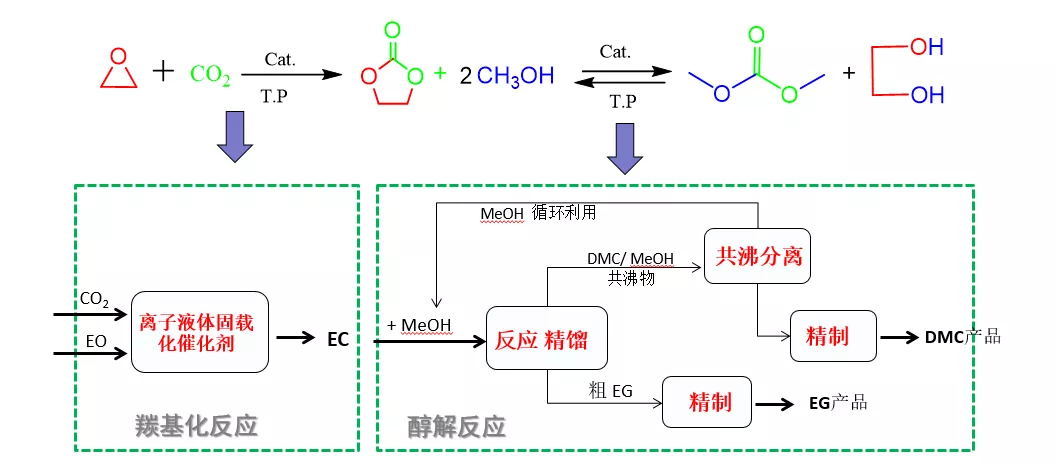

碳酸乙烯酯(EC)和碳酸二甲酯(DMC)作为高沸点的极性非质子溶剂,在工业上用作润滑剂、锂离子电池的电解质溶剂、聚合物材料的合成模块、聚碳的共聚单体和其他精细化学品的合成中间体。

奥克控股集团已成功实现以CO2制碳酸乙烯酯(EC)和碳酸二甲酯(DMC)。

奥克EC/DMC工艺流程示意图

奥克-过程所EC/DMC工艺具备三项突破性核心技术:

一是离子液体氢键强化反应及化学固载;

二是气液高效分布式列管反应器设计;

三是反应精馏耦合及全过程节能优化设计。

中国科学院长春应用化学研究所研究员韩常玉介绍了生物降解材料制品开发及市场应用。

广东省“珠江学者”特聘教授、中山大学二级教授、广东省低碳化学与过程节能重点实验室主任孟跃中介绍了新型生物降解二氧化碳基半芳香性共聚物。

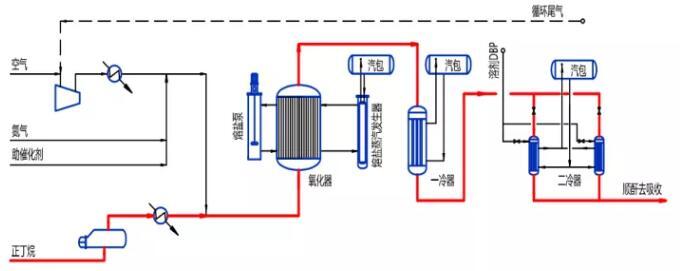

常州瑞华化工工程技术股份有限公司董事长徐志刚 顺酐是世界上三大酸酐原料之一(醋酐、顺酐、苯酐),且其下游产品有着相当广泛的开发和应用前景,可用于合成树脂、涂料、农药、润滑油添加剂、医药、纸张处理剂、食品添加剂、稳定剂等方面。目前顺酐生产技术主要有丁烷法工艺和苯法工艺。我国目前顺酐产能以传统苯法工艺居多,但随着碳四资源利用的推进,丁烷法顺酐装置也逐渐形成规模。瑞华顺酐技术采用正丁烷为原料,与空气反应生产顺酐。氧化反应是强放热反应,反应过程中需要将反应热移走,因而顺酐装置能往外输出大量蒸汽。因为这个特点,顺酐装置特点适合与一些高耗汽的装置联合设置,如乙苯苯乙烯装置,这样能达到蒸汽互补的目的,提高两套装置的经济性。与传统的苯法顺酐技术相比,RHMA技术能完全消除苯对环境的污染、顺酐收率高、低能耗、外输蒸汽量高、装置操作周期长的特点。

丁烷经蒸发后与空气混合,然后进入氧化反应器。氧化反应器为列管式固定床反应式,催化剂置于反应管内,丁烷和空气与催化剂接触后反应生成顺酐,同时放出大量的反应热,由壳侧的熔盐移走。被加热的熔盐用于产汽后,再回到反应器中。在氧化反应器,丁烷单程转化率可达82~85%,顺酐的重量收率97~103%。

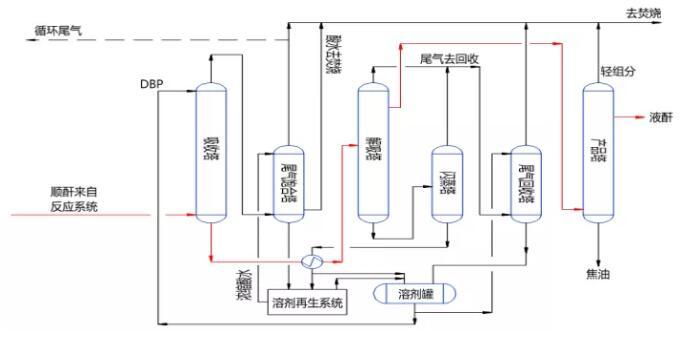

反应后的气体经两级冷却后进入后处理系统,瑞华顺酐技术的后处理系统采用溶剂吸收工艺,溶剂选用邻苯二甲酸二丁酯。反应气经吸收、解吸、精制等操作后得到产品顺酐,纯度达到99.5%。

常州瑞华化工工程技术股份有限公司

常州瑞华化工工程技术股份有限公司成立于2007年,坐落于常州市武进区科教城,是一家拥有多项专利技术、主要从事石油化工领域的工程与技术服务的专业公司。公司前身为常州瑞华化工工程技术 有限公司,于2017年12月完成股改,正式更名为常州瑞华化工工程技术股份有限公司。2018年7月正式挂牌新三板(瑞华技术872869)。

公司成立以来,业务始终保持着快速增长。与国内外著名的大型石油化工企业建立了良好的业务往来;并同国内外知名的化学公司、工程公司、专利商、各行业协会及大型设计院、研究院建立了稳固的合作关系。瑞华化工作为一家在石油化工领域从事工程与技术服务的专业公司,致力于为用户提供综合、系统、专业的工程服务,并帮助用户创造更多价值。

凝聚一流的精英人才、建立一流的技术基地、缔造 一流的现代企业,是瑞华化工的奋斗目标,也是瑞华 正在走的发展之路。此外,公司十分注重知识产权保护,已申请及授权专利达60余项。

推荐新闻

copyright © 2024 常州瑞华化工工程技术股份有限公司